EPS-Formen werden verwendet, um maßgeschneiderte Polystyrolschaumprodukte herzustellen.

Schimmelmaterial:

Aluminium und Stahl sind übliche Formenmaterialien für EPS.Aluminium ist leicht und kostengünstig, während Stahl eine höhere Haltbarkeit und Präzision bietet.

Das Werkstoffmaterial der Form muss der Hitze und dem Druck des EPS-Erweiterungsprozesses standhalten können.

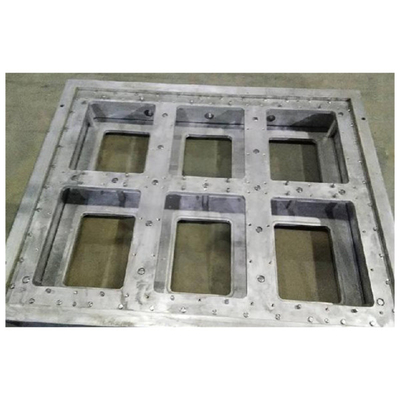

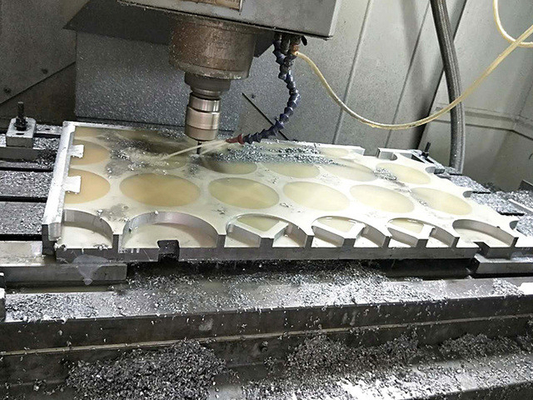

Gestaltung der Schimmelhöhle:

Die Form der Formhöhle bestimmt direkt die Geometrie des Endprodukts.Um die Kavität zu optimieren, sind sorgfältige 3D-Modellierungen und Simulationen erforderlich.

Entwurfwinkel, Ejektionsmechanismen und die Platzierung der Trennlinie sind für die Teilentfernung und die Dimensionsgenauigkeit von entscheidender Bedeutung.

Mehrfach-Hohlraumformen ermöglichen höhere Produktionsmengen in einem einzigen Zyklus.

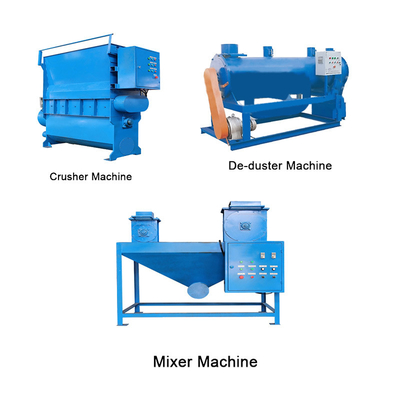

Bead Fusion:

Die EPS-Perlen müssen sich in der Form richtig verschmelzen, um einen zusammenhängenden, strukturellen Teil zu erzeugen.

Die Größe, Dichte und Fusionseigenschaften der Perlen beeinflussen die Parameter des Formentwurfs und des Expansionsprozesses.

Eine unsachgemäße Perlenfusion kann zu Schwachstellen oder Lücken im endgültigen EPS-Produkt führen.

Herstellbarkeit:

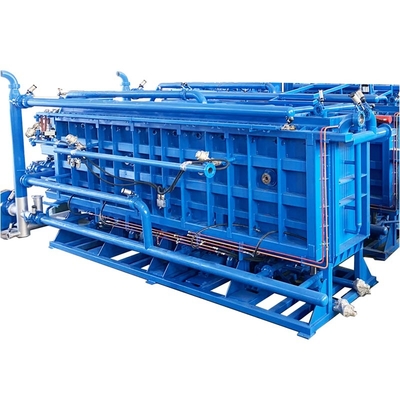

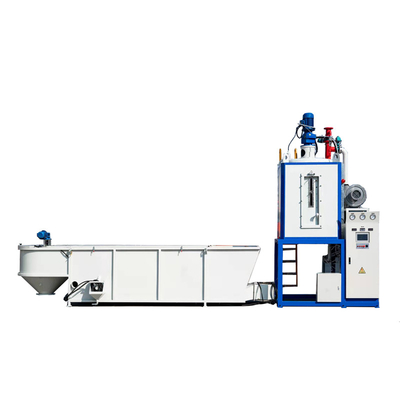

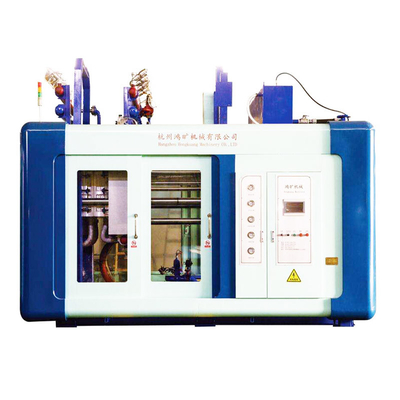

Für eine effiziente, umfangreiche Produktion müssen Zykluszeiten, Demoldung, Nachbearbeitung und Verpackungsbedarf berücksichtigt werden.

Die Eigenschaften der Formkühlung, -heizung und -automation beeinflussen den gesamten Herstellungsprozess.

Simulation und Prototyping:

CAE-Tools (Computer-Aided Engineering) werden verwendet, um die Formfüllung, die Perlenerweiterung und den Auswurf von Teilen zu modellieren.

Physische Prototypen und Tests helfen bei der Validierung des Formdesigns vor der Produktion im großen Stil.

Um eine wirksame EPS-Form zu entwerfen, bedarf es Fachwissen in den Bereichen Werkstoffe, Herstellungsprozesse und Bauteildesign.

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!  Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!